CCR06

キャンドルリアクター06号機

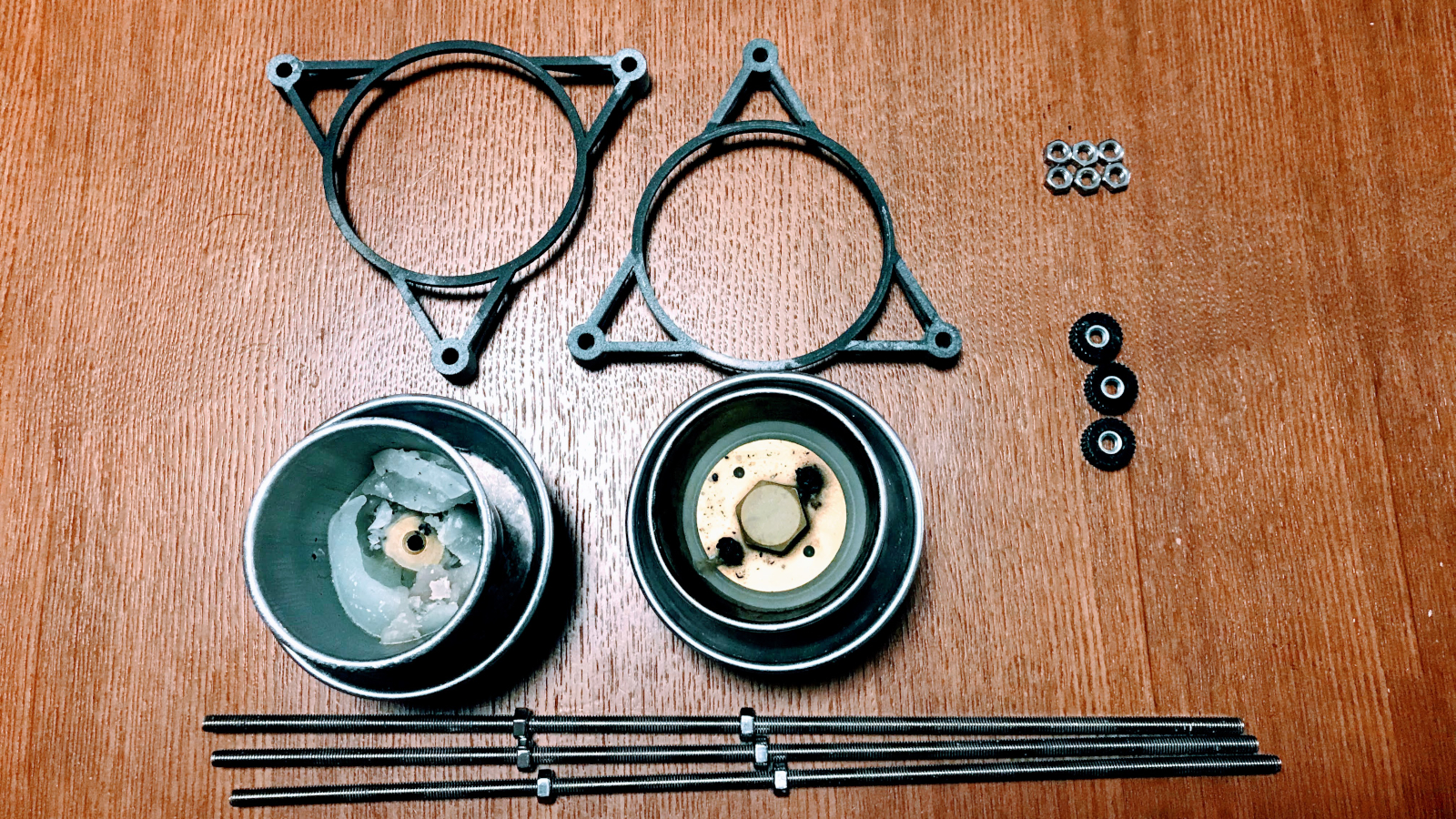

全体図。06号機はアルミ製のプリンカップを主に使用しています。 ステンレスと比べて加工のしやすさUP,伝熱性能UPといった感じです。 プリンカップの大きさに合わせた結果,05号機までと比べると若干小型化しています。

「上部の燃料プール部に無造作に放り込んだロウの残骸を溶融させ, 一部は自身の燃料にしつつ,余剰分を次のキャンドルのために供給する」という 当初のキャンドルリアクターのコンセプトを完璧に実現しました。

炉心部の燃焼の様子。2重にしたプリンカップの内側でロウを燃焼させます。 外側にはお湯を貯めておくことで,装置自身の過度な温度上昇を防ぎつつ, 起動段階のロウの溶融の補助をします。

最大4箇所まで加熱源を設けることができますが, 芯の大型化とアルミ製に変更したおかげで2箇所もあれば十分稼働します。 炉心部と燃料プール部の間の距離が近いほうがより熱をロウに伝えられますが, 火がプラスチックパーツを溶かす可能性があるので十分注意が必要です。

燃料プール部の様子。この時は100均で購入してきた豆ろうそくを使用しました。 05号機と違い,燃料をある程度の量投入しておけることが最大のメリットです。

炉心部との距離が近い状態のときに,燃料プール部の水が再沸騰しはじめたことがありました。 アルミの伝熱性能の高さはすごいなぁと思いつつ,危険そうだったので慌てて火を消しました。 ちなみに,風を送るなどの方法よりも溶けたロウを芯にかける方法のほうが,消火した際に煙が 発生しないので室内では便利です。

製作

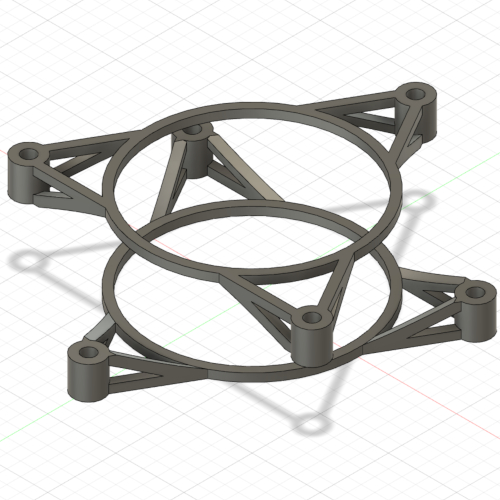

唯一残った3Dプリンタによるパーツ部分。01号機と比べると格段に減っていますね。 プラスチックを使って伝熱装置を作ろうと思ったのが間違いでした。

炉心部と燃料プール部に同じプリンカップを採用したので, 支持構造物であるこのパーツも上下同じものになりました。 (3Dプリントの発注の都合上,片方を上下逆にしています。)

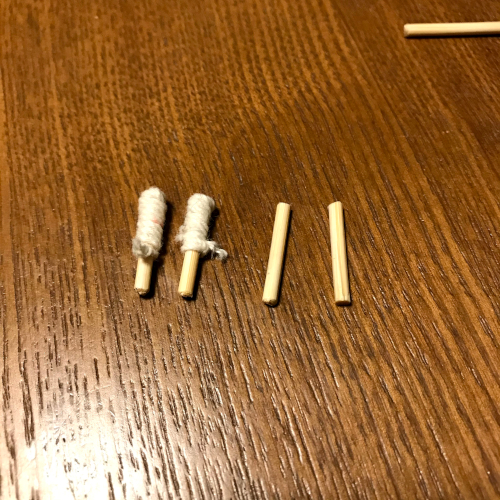

加熱源となる芯の部分は写真のように,短く切った竹ひごにタコ糸を巻いたものを使用しています。 ただのタコ糸と違い自立するところが最大のメリットです。 一回使用するとかなり黒く焦げますが意外とそのまま再使用できます。 通常のキャンドルだと,ロウの液位が燃焼とともに下がっていくため, ロウが吸い上げられない長さになると芯が燃え尽きます。 キャンドルリアクターの場合は,炉心部におけるロウの液位はほぼ一定なので, 芯自体も長持ちするようです。

プリンカップの底というアルミの薄い板に穴あけを行いました。 そのままボール盤を使うとアルミ板が曲がってしまいそうだったため, 写真のようにプリンカップに水を入れ冷凍庫で凍らせた後に氷ごと穴あけを行いました。 そのかいあってか,無事にひしゃ曲げずに穴あけを完了できました。

なお,03号機の燃料プール部のステンレス2重缶はステンレス缶同士が接触しているような 接合方法でしたが,06号機の2重缶は間に10mm程度の真鍮円盤を挟むことで 内側のアルミカップが浮いているような形になっています。 少しでも伝熱面積を広げるためにこのような変更をしてみました。

きれいな状態の炉心部。真鍮円盤の周囲4箇所に空いているのが芯を差し込む穴です。 また,真鍮ボルトの頭部分には水平方向に穴を開け,ネジ部分に鉛直方向の穴を開けることで, 燃料プール部から落下してきたロウが,炉心部のさらに下に直接落下しないようになっています。 04号機などと比べるとだいぶシンプルになりました。

真鍮ボルトへの穴あけや,ステンレス板への穴あけといった加工は, ボール盤がなければとてもできなかったと思います。 今回の一連の工作で得られた結論としては以下のとおりです。